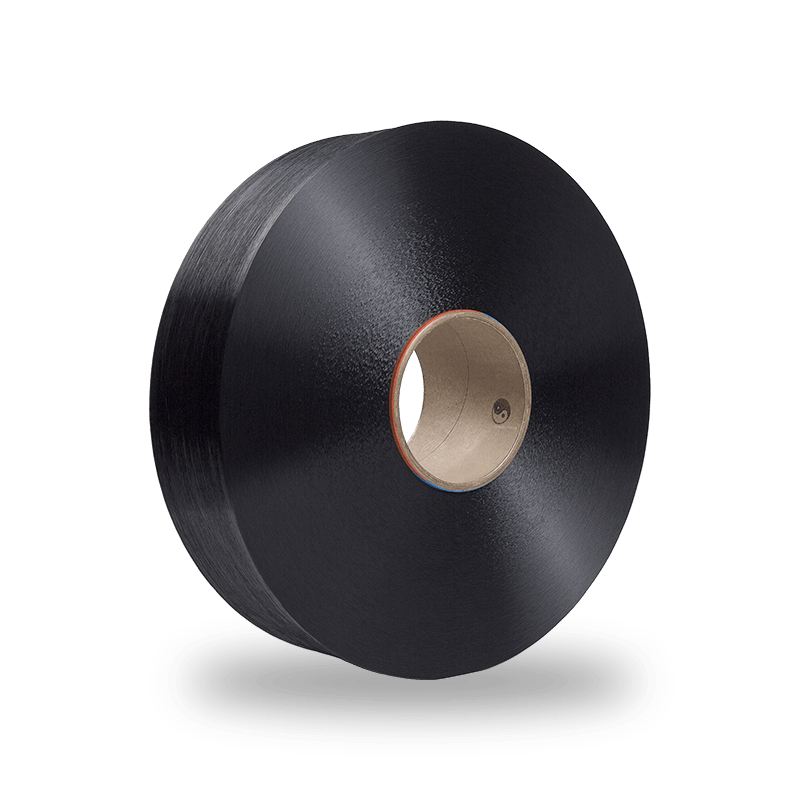

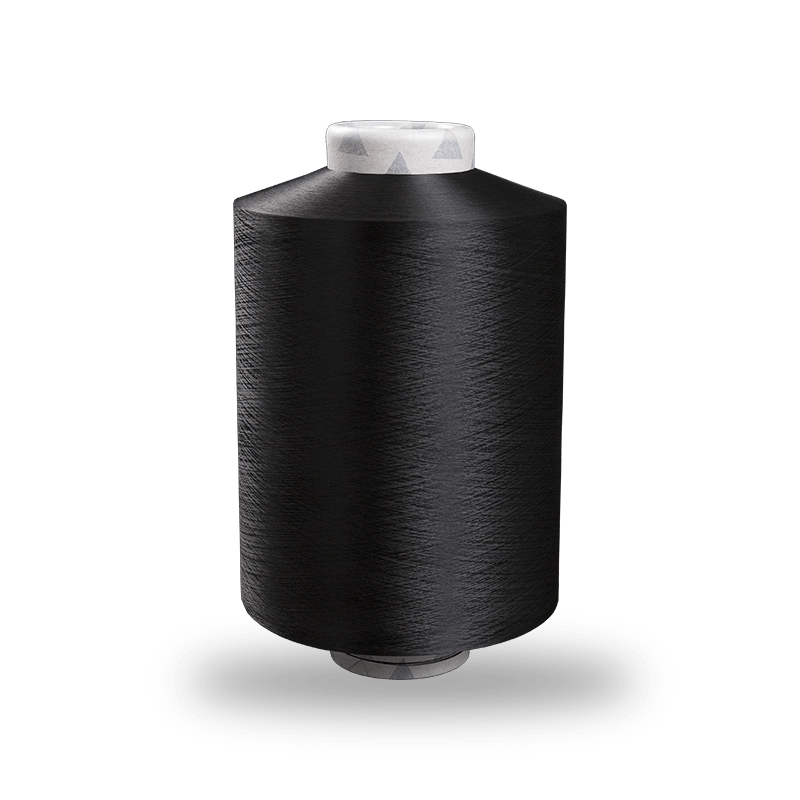

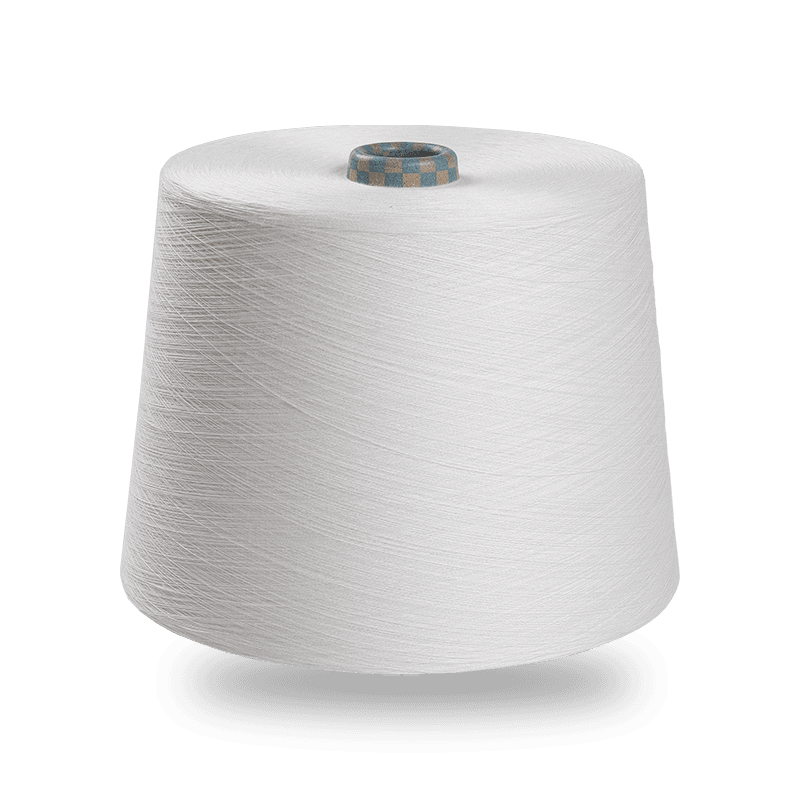

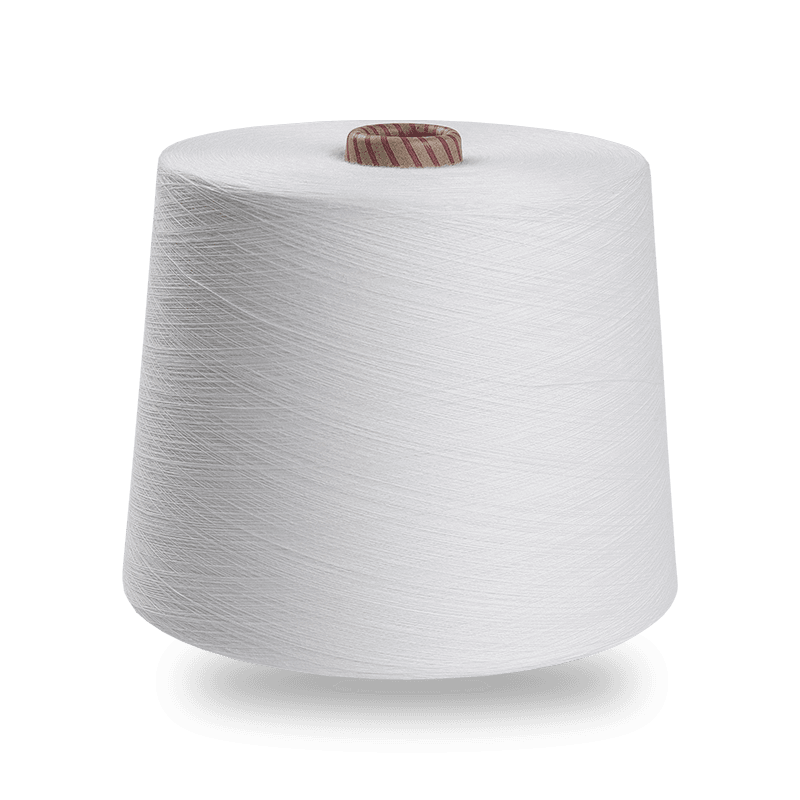

De productie van hoge kwaliteit Nylon 6 Draw getextureerd garen (DTY) involves several engineering challenges that must be carefully managed to ensure optimal performance and consistency. Nylon6DTY, created through a process of stretching and false twisting partially oriented yarn (POY), is valued for its fluffiness, elasticity, and versatility in applications ranging from fashion to technical textiles. However, achieving these properties while maintaining high quality presents various hurdles in the production process.

Een van de belangrijkste technische uitdagingen is de nauwkeurige controle van het valse twistproces. Deze stap is cruciaal omdat deze de textuur, elasticiteit en algehele prestaties van het garen bepaalt. Het proces omvat het draaien van het garen om een getextureerde structuur te creëren, die kan variëren afhankelijk van het toegepaste niveau van vermenging, variërend van niet-vermengd (NIM) tot hoog-vermengd (HIM). Ingenieurs moeten de machines, zoals de Duitse Barmag-textuurmachines, zorgvuldig kalibreren om consistente twistniveaus en gareneigenschappen te garanderen. Variaties in het draaien kunnen leiden tot een ongelijkmatige textuur, een inconsistente garensterkte en slechte prestaties bij eindgebruikstoepassingen.

Een andere belangrijke uitdaging is het beheersen van het vermengingsproces. Dit omvat het verweven van filamenten om de cohesie en stabiliteit van het garen te verbeteren. De mate van vermenging – licht, gemiddeld of hoog – beïnvloedt het uiterlijk, de textuur en de geschiktheid van het garen voor verschillende toepassingen. Ingenieurs moeten ervoor zorgen dat het vermengingsproces nauwkeurig wordt afgestemd om aan specifieke productvereisten te voldoen en tegelijkertijd problemen als overmatige verstrengeling moeten vermijden, wat kan leiden tot verwerkingsproblemen of een verminderde kwaliteit van de stof. Dit vereist geavanceerde besturingssystemen en nauwkeurige monitoring van de machines, inclusief Japanse TMT-wikkelaars, om de gewenste resultaten te bereiken.

De behandeling en verwerking van Nylon6DTY vereisen ook zorgvuldige aandacht voor de fysieke eigenschappen van het garen. Het garen moet strenge tests ondergaan om te voldoen aan de fysieke, kleur- en uiterlijknormen. Dit omvat het evalueren van de treksterkte, rek en andere mechanische eigenschappen om duurzaamheid en prestaties te garanderen. Ingenieurs moeten ervoor zorgen dat het productieproces deze eigenschappen consistent behoudt voor alle batches, wat robuuste kwaliteitscontrolemaatregelen vereist en het vermogen om eventuele afwijkingen of defecten die zich voordoen snel aan te pakken.

Bovendien is de impact op het milieu van Nylon 6 DTY productie is een voortdurende uitdaging. Bij het productieproces worden chemicaliën en energie gebruikt, wat aanleiding geeft tot bezorgdheid over duurzaamheid. Ingenieurs richten zich steeds meer op het ontwikkelen van duurzamere praktijken, zoals het verbeteren van de energie-efficiëntie, het verminderen van afval en het onderzoeken van recyclingmogelijkheden voor Nylon 6. Het doel is om de behoefte aan hoogwaardige productie in evenwicht te brengen met verantwoordelijkheid voor het milieu, wat een extra laag van complexiteit toevoegt aan de technische uitdagingen waar we mee te maken krijgen.

De technische uitdagingen bij het produceren van hoogwaardige Nylon 6 DTY zijn veelzijdig, waarbij nauwkeurige controle van de draai- en vermengingsprocessen, strenge kwaliteitstests en milieuoverwegingen betrokken zijn. Het aanpakken van deze uitdagingen vereist een diepgaand inzicht in de materiaaleigenschappen, geavanceerde machines en rigoureuze kwaliteitscontrolemaatregelen. Naarmate technologie en praktijken evolueren, zijn voortdurende innovatie en verbeteringen essentieel om aan de eisen van de textielindustrie te voldoen en tegelijkertijd hoge normen op het gebied van kwaliteit en duurzaamheid te handhaven.